|

電磁超音波 EMAT システム

EMATガイドウェーブによるLASER溶接部探傷 |

|

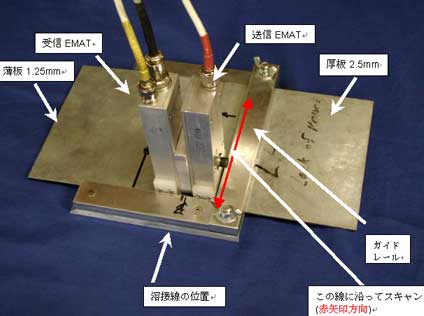

左の写真:レーザー溶接部探傷のデモ用治具に固定したサンプルとEMATプローブ1.25mmと2.5mm鋼板の突き合わせレーザー溶接サンプル(溶け込み不良有り)

スキャン方法:ガイドレールに沿ってプローブを赤矢印方向に走査した。 |

| 探傷条件設定: |

| Frequency(周波数): |

3.26 MHz |

| Cycles(サイクル数): |

15 |

| MBB (ゲート遅延)= |

6 μsec |

| DT (振幅検出ゲート幅)= |

9 μsec |

Tone Burst Amplitude

(トーンバースト印可電圧設定値)= |

255 |

| Signal Gain (感度設定)= |

130 - 200 |

| A-D Digitization Rate = 25 MS/s for stacked A-Scan

and 50MS/s for Amplitude (Line) Graph |

検査方法:

ガイドウェーブを使用する。二探法により、送信と受信の2つのプローブを使用する。 2つのプローブが溶接線をまたぐ位置に設置し、溶接線と平行に移動する。

正常部では超音波エネルギーが受信側に伝達されるが、溶け込み不良の部分では信号が減衰する。このため、信号感度変化をモニターした。2枚の板厚が異なるので、信号伝達効率上から、厚板側に送信プローブを設置した。(この場合、薄板側からの送信では、信号感度が低くなる。) |

|

試験片: 1.25mmと2.5mm亜鉛メッキ鋼板の突き合わせレーザー溶接 一部に溶け込み不良有り。

準備: 板厚が薄いため、3.2MHz付近の高周波を設定した。同時に高周波用特殊フィルターを使用した。 |

検査方法:

不良個所は、明確に振幅変化が検出できた。

何回か、スキャン速度を変えて繰り返しスキャンを行った。 |

|

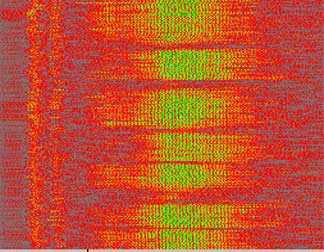

| Stacked

A-Scan |

FLAW

Detection |

|

|

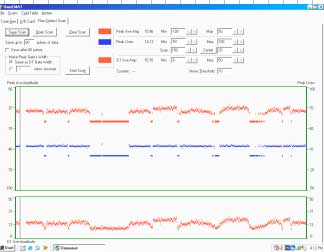

縦軸がスキャン距離(6往復)、横軸は伝搬時間であり、振幅高さを色分け表示したもので、C-Scanマップに相当する表示方式である。

黄色の部分は、十分な振幅が受信されており正常部を示している。黄色が消失している部分は信号感度が低下しており、不良部を示している。

スキャン速度は、おおよそ、100~500mm/秒で繰り返したが、十分に追従できた。 |

下段の赤いグラフが横軸が時間、縦軸が振幅高さである。

上段の赤は振幅の平均値化表示、青は伝搬時間変化の平均値化表示である。 |